LUG Light Factory es un fabricante líder de electrónica que ofrece servicios de EMS (Electronic Manufacturing Services) integrales. Estamos especializados en ofrecer soluciones de fabricación a clientes de una amplia gama de sectores, garantizando alta calidad, flexibilidad y entrega puntual de los proyectos. Nuestros principales servicios de EMS incluyen:

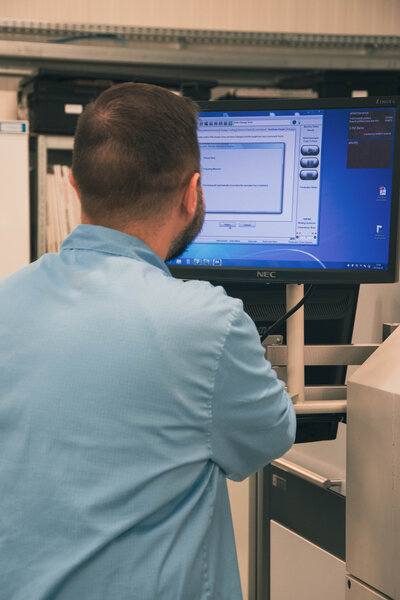

Marcado con láser

La máquina de marcado con láser Asys INSIGNUM es una solución revolucionaria diseñada para marcar de forma permanente una gran variedad de materiales como placas de circuito impreso, cerámica, plásticos y sustratos DBC con un preciso rayo láser. Introduce una nueva calidad en la identificación al dar a cada módulo un número de serie único, que puede ser escaneado por todas las máquinas de la cadena de producción.

La máquina de marcado permite marcar con precisión en cualquier parte del módulo, gracias a los avanzados sistemas de movimiento del cabezal. Equipada con el intuitivo software SIMPLEX, ofrece una interfaz humano-máquina única que facilita la creación de programas, la supervisión del proceso de cocción y el diseño y la personalización de códigos 1D y 2D.

La flexibilidad del dispositivo se ve reforzada por la instalación de una estación de torneado de placa de circuito impreso integrada, que permite el marcado a doble cara de PCB de gran formato.

Servicios

Ofrecemos una amplia gama de servicios EMS, como montaje superficial (SMT), montaje tradicional (THT), revestimiento conforme, pruebas, inspección de calidad y un completo servicio logístico. Nuestra flexibilidad nos permite adaptar los servicios a las necesidades individuales de cada cliente, proporcionando un apoyo integral en cada fase de la producción.

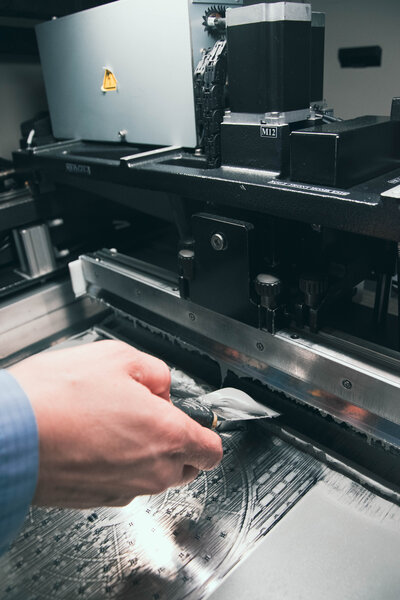

Colocación automática de componentes (Pick & Place)

La máquina proporciona un funcionamiento estable basado en una función autónoma que reduce la carga de trabajo y mejora la productividad mediante un control enfocado. La navegación mejorada y los elementos automatizados, como la navegación por la configuración del alimentador y la entrega de componentes, eliminan las variaciones de trabajo y agilizan el proceso de montaje.

Las máquinas Panasonic están equipadas con el sistema PanaCim. El sistema puede gestionar todas las funciones MES a nivel de línea y de planta, y es compatible con los equipos de Panasonic y de sus socios. Esto mejora el control de calidad, con menos defectos y menos residuos y repeticiones. La potente tecnología MES con un diseño modular permite añadir nuevas soluciones a medida que cambia la demanda.

Este paquete de software va más allá del SMT y actualmente incluye funciones de control de materiales, trazabilidad, análisis de la producción, seguimiento y envío de la producción, planificación de la producción, verificación de materiales, mantenimiento, cambio y control de productos y fusión de datos

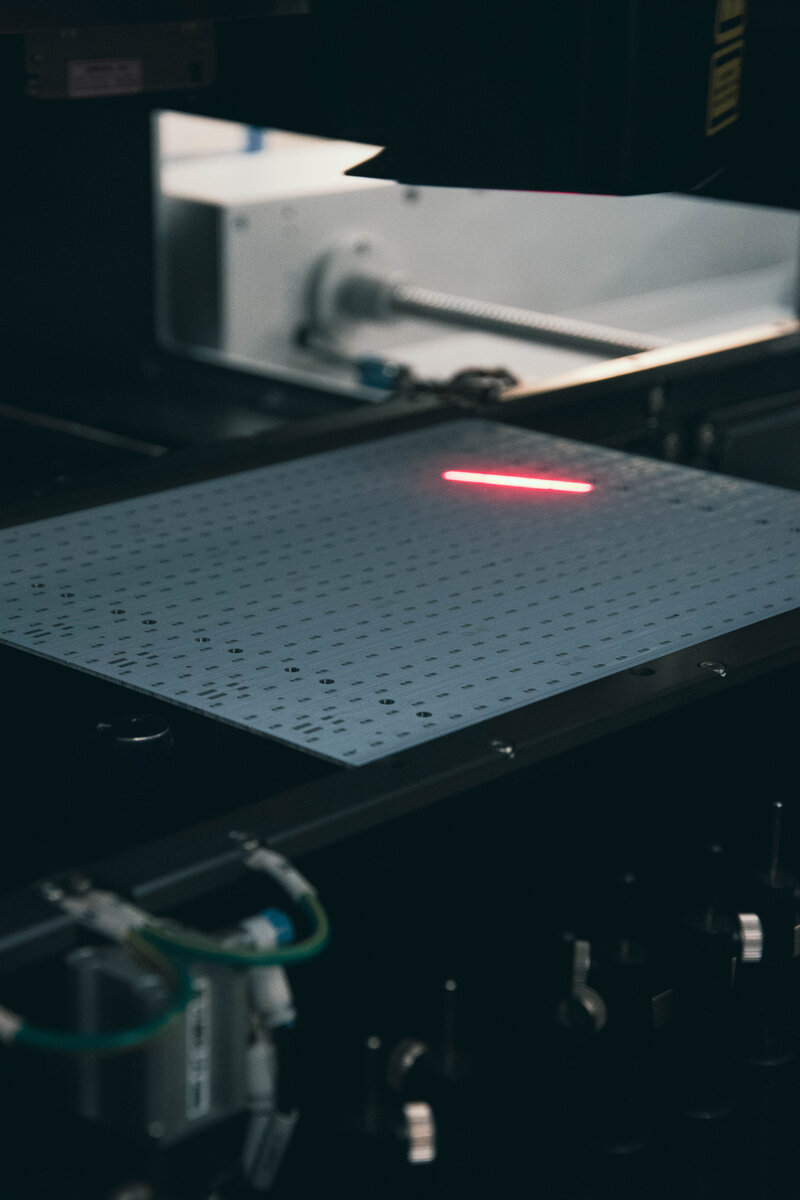

SPI (Solder Paste Inspection)

Un innovador sistema de inspección automática de la impresión de pasta de soldadura está revolucionando los procesos de inspección en la fabricación de productos electrónicos. Para la medición se utiliza un avanzado cabezal sensor láser 3D con cámara e iluminación integradas. Esta tecnología permite obtener imágenes independientemente del color, el material o la rugosidad de la superficie escaneada. El escaneado de toda la superficie de la placa de circuito impreso con la exclusiva tecnología PARMI y el control del eje Z en tiempo real permite nivelar la desviación de la placa de circuito impreso. El sistema de movimiento del cabezal de alta precisión proporciona un movimiento de alta resolución de hasta 0,1 µm.

La máquina también compensa automáticamente los datos del factor de tracción y contracción de la PCB, comparando su valor con los archivos entrantes Gerber.

SPI no sólo agiliza la producción, sino que también minimiza el riesgo de errores, aumentando la eficacia y la calidad de todo el proceso. Se trata de un enfoque moderno del control de calidad que permite a la empresa alcanzar niveles superiores en el campo de la impresión de pasta de soldadura.

Horno de soldadura por reflujo (SMT)

El horno de soldadura por reflujo de convección de alto rendimiento proporciona una soldadura optimizada en un proceso sin plomo para obtener la máxima productividad y eficiencia. El exclusivo control de convección de circuito cerrado garantiza un calentamiento y enfriamiento precisos. La transferencia de calor programable y el menor consumo de nitrógeno se traducen en importantes reducciones de costes.

El horno de reflujo Pyramax está equipado con el software WINCON™ de la empresa BTU, el sistema de control de hornos de reflujo más potente del mundo. WINCON cuenta con una interfaz de usuario simplificada y el software Energy Pilot, que proporciona capacidades de análisis extremadamente potentes para la soldadura por reflujo.

AOI (Automated Optical Inspection)

El moderno sistema de inspección óptica automática (AOI) de última generación está revolucionando los procesos de inspección de componentes montados en placas de circuitos impresos. Esta innovadora máquina utiliza una tecnología de escaneado de doble haz de láser única en el mundo para alcanzar una de las velocidades de escaneado más rápidas del mercado.

Gracias a las imágenes tridimensionales completas de alta calidad de toda la placa de circuito impreso, el sistema AOI es capaz de detectar defectos independientemente del color, el material y la rugosidad de la superficie. Identifica automáticamente una serie de anomalías relacionadas con los componentes instalados, como falta, desalineación, dimensión incorrecta, montaje lateral, montaje al revés, efecto lápida, elevación, calidad de la soldadura, colores de las tiras, pies levantados o deformados, cortocircuito o polaridad.

Un software especializado también permite comprobar la presencia de cuerpos extraños y contaminación en los módulos electrónicos, al tiempo que analiza la correcta alineación de los componentes sin necesidad de enseñanzas adicionales. El sistema AOI mide con precisión la deflexión de todo el panel, eliminando los errores de medición.

La inspección de componentes de hasta 65 mm de altura es posible mediante un método de escaneado de varias etapas. Además, los láseres duales montados en un ángulo de proyección excepcionalmente agudo permiten obtener imágenes en 3D de elementos bajos adyacentes a los altos.

Todo el sistema permite recoger imágenes en tiempo real, lo que facilita la localización de defectos durante la inspección. En el puesto de verificación, es fácil ver dónde se ha producido el error escaneando el código del módulo y analizando cada caso con las imágenes almacenadas. Se trata de un enfoque moderno de la inspección de componentes que alcanza los más altos niveles de calidad en la fabricación de componentes electrónicos.

Portafolio

Eche un vistazo a nuestra cartera de proyectos en los que hemos tenido el placer de trabajar con una gran variedad de clientes para ofrecer soluciones electrónicas integrales. Nuestras realizaciones son la prueba de nuestra alta calidad de servicio y nuestra capacidad para adaptarnos a las diversas exigencias de nuestros clientes.

Nuestras tecnologías y equipos

Eche un vistazo a nuestra cartera de proyectos en los que hemos tenido el placer de trabajar con una gran variedad de clientes para ofrecer soluciones electrónicas integrales. Nuestras realizaciones son la prueba de nuestra alta calidad de servicio y nuestra capacidad para adaptarnos a las diversas exigencias de nuestros clientes.

Certificados de calidad y referencias

Estamos orgullosos de nuestras certificaciones de calidad, como la ISO 9001, que confirman nuestro compromiso de ofrecer un servicio de alta calidad. Además, le invitamos a leer los testimonios de nuestros clientes satisfechos que nos han confiado sus proyectos.

Conatcto

Póngase en contacto con nosotros enviando un correo electrónico a EMS@lug.com.pl o directamente en los datos de contacto facilitados. Estamos abiertos a cualquier pregunta que pueda tener sobre nuestros servicios y deseosos de colaborar con usted. También puede visitar nuestra sede, cuya dirección figura a continuación.